Viene comunemente definita tamponamento a secco una tipologia costruttiva nella quale vengono assemblati gli elementi tecnici portanti e non portanti (singoli componenti e sistemi di elementi) con giunzioni a secco. Dopodiché, gli elementi vengono fissati ad una struttura principale attraverso sistemi di ancoraggio come bulloneria, viterie o saldature.

Il sistema di chiusura è costituito da due elementi e strati:

- L’elemento portante: la struttura alla quale sono fissati mediante diversi sistemi di aggancio gli altri strati dell’involucro, e può essere contemporaneamente elemento strutturale e di tamponamento;

- L’elemento di ancoraggio: un sistema o un componente del sistema di facciata il cui scopo è portare o trattenere gli elementi di rivestimento.

Il sistema costruttivo dei tamponamenti a secco si basa sulla produzione off-site (fuori dal cantiere) e questo rappresenta uno dei tanti vantaggi di questa tipologia costruttiva: vediamoli tutti nel dettaglio.

I vantaggi dei tamponamenti a secco

I vantaggi dei tamponamenti a secco sono molteplici, sia per il cantiere che per l’ambiente:

- Precisione e controllo: la sua realizzazione off-site presuppone che i componenti vengano fabbricati tutti in stabilimento con alta precisione e controllo della produzione;

- Tempistiche ridotte: si evidenziano le garanzie di tempo e costi di costruzione;

- Riduzione degli effetti ambientali: l’impatto è ridotto sia in fase di costruzione che alla fine della vita dell’organismo edilizio, grazie all’elevata percentuale di riciclo dei singoli componenti, assemblati meccanicamente e non in umido;

- Pulizia: i cantieri sono molto più puliti e meglio organizzati rispetto a quelli di edifici costruiti con tecnologie tradizionali, poiché sono strutture prefabbricate per cui il lavoro di cantiere si limita al montaggio e all’assemblaggio dei componenti costruttivi.

Per questi motivi, si hanno tempi di realizzazione ridotti rispetto alle equivalenti soluzioni non a secco.

Grazie alle caratteristiche meccaniche dei profili in acciaio, inoltre, si ottengono strutture e di conseguenza fondazioni molto più leggere, con un risparmio di tempi e di costi.

Fin dalle prime fasi di costruzione e montaggio della struttura, l’utilizzo delle moderne tecnologie dell’industrializzazione edile garantiscono sostenibilità ambientale, sicurezza, risparmio economico e comfort.

L’evoluzione dei sistemi di tamponamento edilizio a secco si caratterizza per un aumento della complessità e dei livelli di qualità delle prestazioni, sia dal punto di vista tecnologico-prestazionale che architettonico.

La ricerca di linguaggi e stili architettonici diversi è spesso legata ai materiali utilizzati per il rivestimento, come vetro, pietra, cotto, metallo e legno, soprattutto nei green building.

Le diverse soluzioni sono state denominate in vari modi, senza una classificazione definita, poiché una stessa soluzione tecnica può essere chiamata in modi diversi a seconda dell’aspetto che si vuole evidenziare.

Ecco alcuni esempi.

Sistema stratificato a secco Struttura/Rivestimento

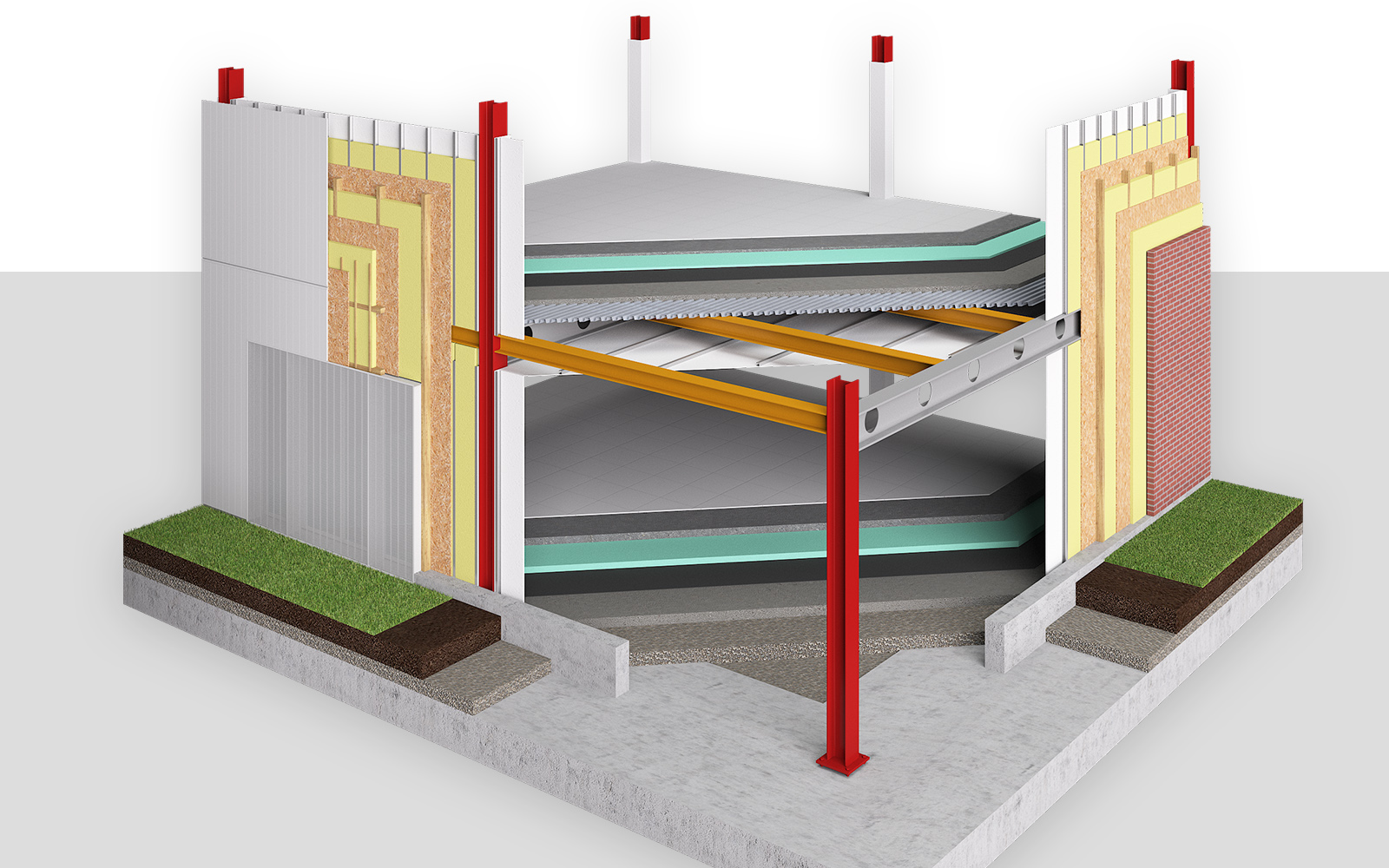

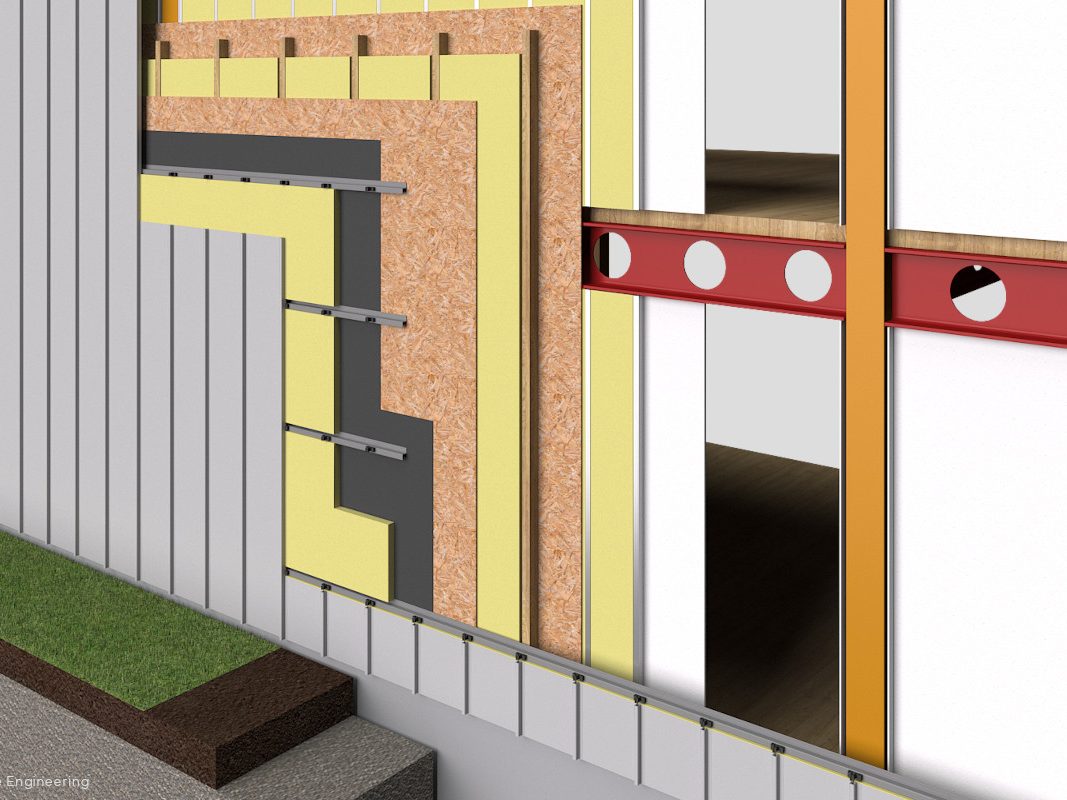

Si tratta di un prodotto ottenuto tramite una corretta stratificazione di elementi costruttivi sottili, leggeri e ad alte prestazioni. Le strutture stratificate presentano diverse prestazioni fisiche in base all’assemblaggio tecnologico dei diversi strati, che possono essere definiti durante la fase di progettazione attraverso un’analisi prestazionale.

La realizzazione di pacchetti a secco permette una maggiore attenzione ai dettagli, la scelta dei materiali più adatti da assemblare, la possibilità di variazioni continue, un’ottimizzazione della stratificazione dell’involucro e una maggiore facilità di manutenzione delle unità tecnologiche.

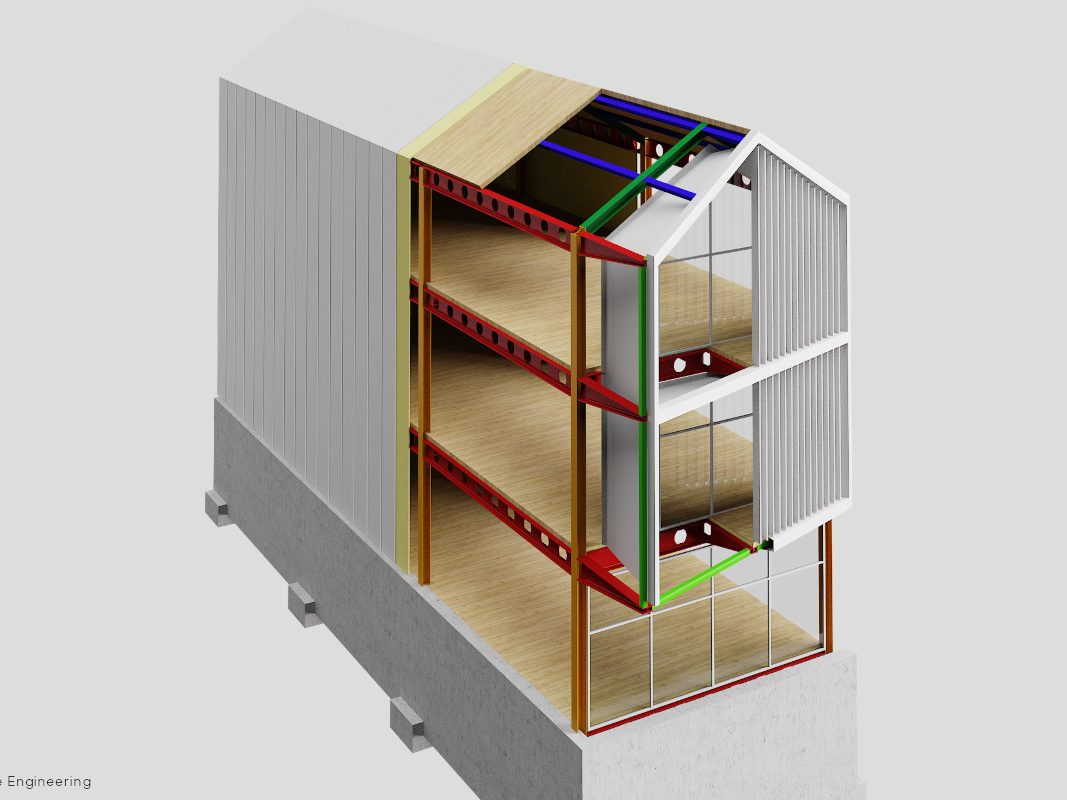

I sistemi costruttivi a strati a secco sono costituiti da una struttura metallica in acciaio zincato che viene rivestita esternamente con pannelli in fibrocemento o legno-cemento o pannelli a base di legno e sottoposti a particolare trattamento idrorepellente, mentre internamente è rivestita con cartongesso rivestito, intonacato e verniciato.

Queste pareti, che possono avere sia funzione portante che di tamponamento, possono raggiungere uno spessore complessivo che varia dai 25 ai 50 cm, con intercapedini tra i 10 e i 25 cm, idonee ad accogliere ulteriori strati di isolamento e impianti tecnologici.

Realizzando l’isolamento esterno, l’isolamento intermedio all’interno dell’intercapedine e l’isolamento interno, si possono raggiungere ottimi livelli di isolamento (K = 0,08 – 0,15 W/m2K) con conseguente significativa riduzione dei consumi energetici e degli inquinanti.

Pertanto, le facciate verticali possono essere suddivise in tre categorie principali in base alla localizzazione dell’isolamento, al grado di isolamento e alla tipologia della struttura portante:

- Parete monostruttura portante di chiusura verticale esterna senza cappotto interno;

- Parete a doppia struttura portante di chiusura verticale esterna prevista con cappotto interno;

- Parete a tripla struttura non portante di chiusura verticale esterna con telaio statico realizzato in acciaio o legno oppure c.a. gettato in opera o assemblato, dotato di cappotto esterno ed interno ed eventuale isolamento aggiuntivo nello spessore del telaio statico.

Facciata continua o curtain wall

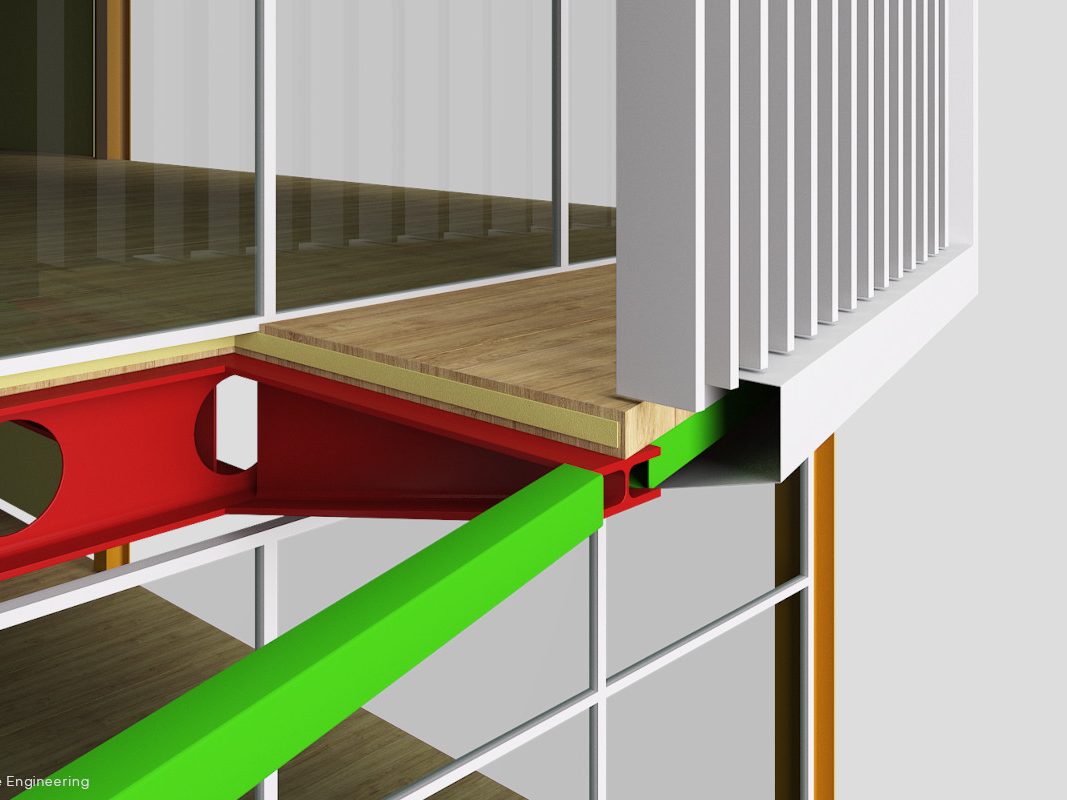

Secondo la norma EN 13119, una facciata continua è definita come una facciata esterna di un edificio realizzata con una struttura principale in metallo, legno o PVC, composta principalmente da elementi verticali ed orizzontali collegati tra loro e fissati alla struttura portante dell’edificio. Questa tipologia di facciata, nota anche come curtain wall, assicura tutte le funzioni di una parete esterna senza contribuire alla stabilità strutturale dell’edificio. Caratterizzata da una continuità estetica e prestazionale rispetto alla struttura portante, la facciata continua si distingue per il fatto che la struttura portante rimane completamente arretrata rispetto al piano della facciata.

Le principali tipologie di facciate continue variano in base al sistema di fissaggio dei pannelli di tamponamento al telaio.

Facciate a montanti e traversi

Esse sono composte da montanti verticali fissati alla struttura portante dell’edificio, traversi orizzontali attaccati ai montanti verticali, pannelli opachi o trasparenti (non apribili), elementi apribili agganciati a loro volta ai montanti e ai traversi.

Facciate strutturali

Il sistema è costituito da elementi in vetro, apribili o fissi, dove il vetro è collegato posteriormente al telaio con colla (silicone strutturale) che trasferiscono tutti i carichi al telaio stesso. Esistono sistemi dove, oltre agli adesivi siliconici, vengono utilizzati elementi meccanici (non visibili dall’esterno) per collegare le lastre alla struttura.

Facciata modulare

Questo sistema è realizzato da componenti simili al precedente (montanti e traversi) ma, a differenza di quest’ultimo, si configura come insieme in cui gli elementi vengono assemblati in officina moduli (o cellule), trasportati in cantiere completi di pannello opaco e trasparente e installati.

Facciate puntuali

Questa tipologia può essere suddivisa in due sottosistemi: fissaggio puntuale e lastre indipendenti (VEA, suspended curtain walls o vitrages extérieurs attachés). Il sistema è composto da lastre trasparenti supportate da dispositivi di ancoraggio meccanico che le fissano in prossimità degli angoli. Questi dispositivi, solitamente costituiti da perni metallici, trasferiscono il peso del vetro su una struttura retrostante distanziata dalla superficie trasparente; la struttura portante può essere realizzata sia in lega metallica, sia in altri materiali (esistono sistemi che utilizzano montanti verticali costituiti da lastre di vetro poste perpendicolarmente alla facciata).

Facciata ventilata

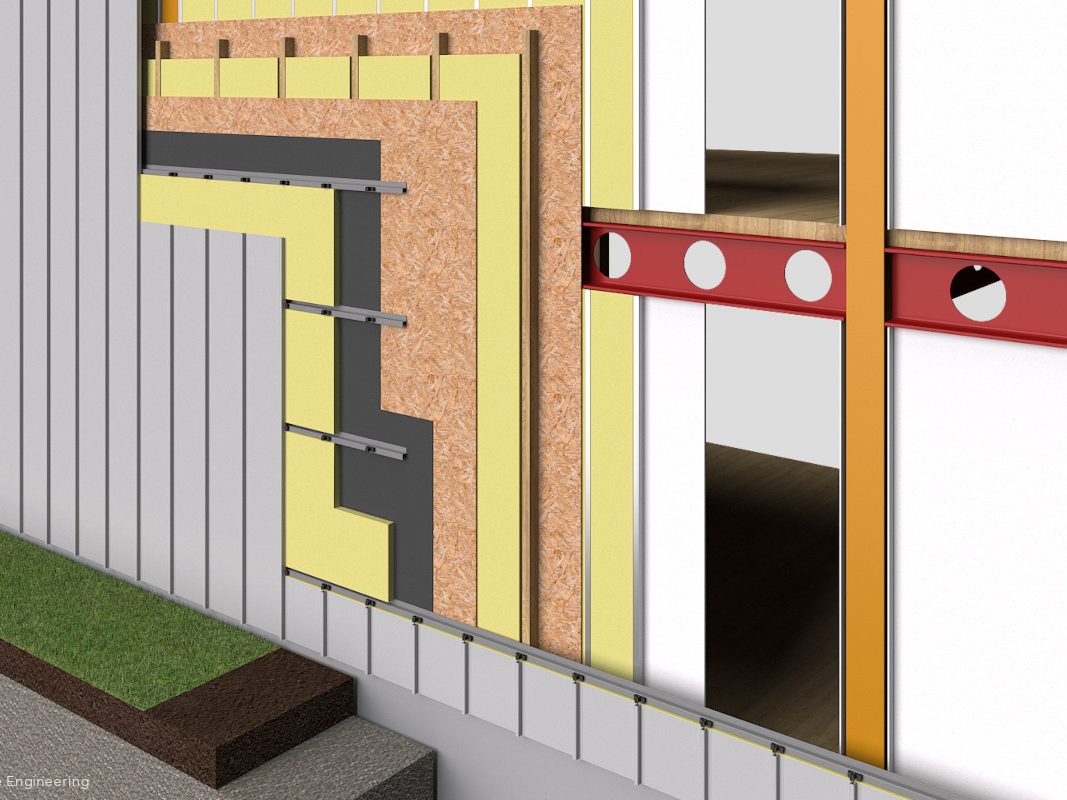

Si tratta di un tipo di facciata in cui l’intercapedine tra il rivestimento e la parete è progettata in modo che l’aria possa fluire in modo naturale o controllato, a seconda delle necessità stagionali e giornaliere, al fine di migliorare le prestazioni termoenergetiche complessive. In questo caso, la soluzione “a secco” può riguardare solo lo schermo o il rivestimento antistante l’intercapedine ventilata.

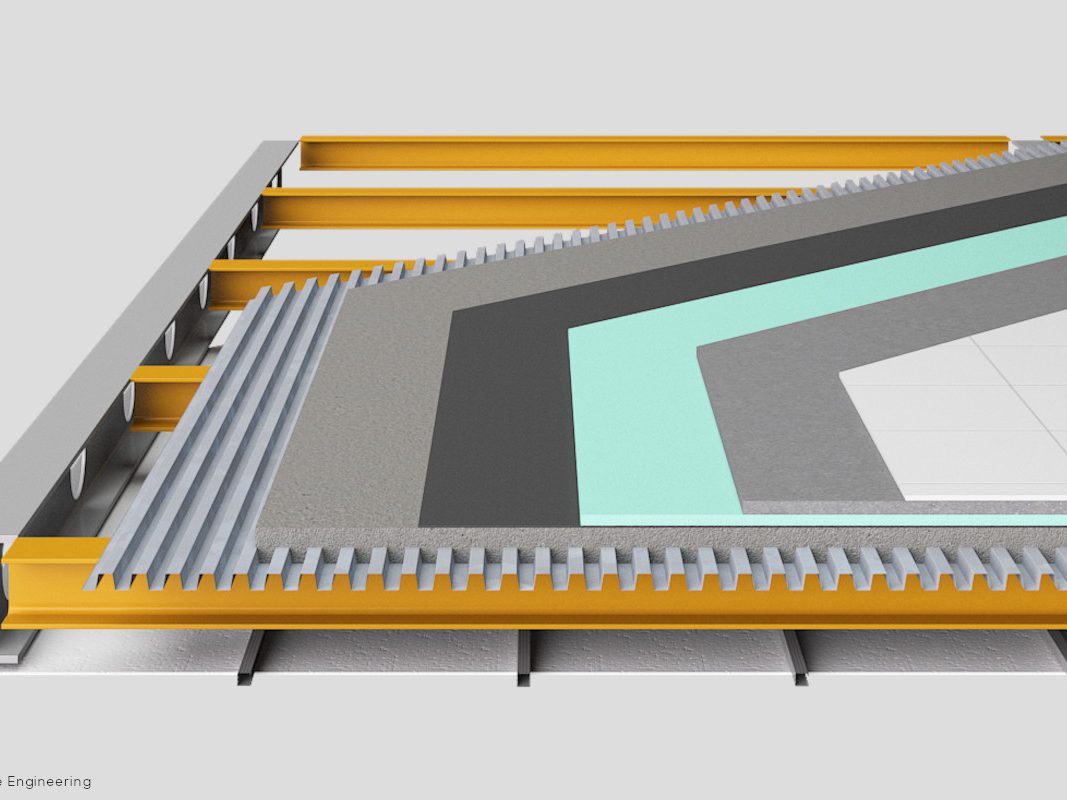

Più nel dettaglio, le pareti ventilate sono costituite dai seguenti strati:

- parete perimetrale che funge da chiusura verticale dell’edificio e da struttura portante alla quale si agganciano i supporti del rivestimento: può essere assemblata con metodo tradizionale (tavelle, mattoni forati, ecc.) o con sistemi di assemblaggio a secco (cartongesso, ecc.);

- isolante installato sulla parete perimetrale esterna, proprio come nel sistema ”a cappotto”. Può essere scelto tra vari materiali come EPS, fibra di legno, ecc.;

- intercapedine d’aria, che è uno strato d’aria che si forma tra lo strato isolante e il rivestimento esterno;

- rivestimento esterno realizzato in vari materiali opachi (gres, pietra, alluminio, ecc.) o trasparenti come il vetro.

Questi quattro strati sono strutturalmente collegati tra loro mediante:

- una struttura metallica: solitamente in alluminio, acciaio o altre leghe leggere, per sostenere il rivestimento esterno ed ancorarlo alla parete perimetrale esterna;

- sistema di fissaggio composto da staffe, profili, tasselli, ancoranti chimici, viti, bulloni, rivetti e squadrette, necessari per fissare il rivestimento alla struttura e quest’ultima alla parete esterna;

- strutture a schermo antipioggia (Rain Screen Cladding): in questo sistema, con un sistema di montanti e traversi per l’assemblaggio, lo schermo agisce come protezione dalla pioggia e dall’umidità, mentre l’intercapedine dietro lo schermo è ventilata e non influisce direttamente sulle prestazioni termoenergetiche dell’edificio; anche qui, la tecnica “a secco” può essere applicata solo al sistema dello schermo.

Facciata a doppia pelle

Le facciate a doppia pelle sono una tipologia di facciata che fa parte del sistema di chiusura a isolamento dinamico. Queste facciate consistono in un contenitore trasparente continuo lungo tutto il perimetro dell’edificio: la pelle esterna, fissa e non apribile, serve a proteggere il fabbricato dall’aria, dall’acqua e dal vento; la seconda pelle, interna, di solito dotata di serramenti, consente di ventilare i locali interni senza la necessità di un controllo particolare delle condizioni ambientali.

Per migliorare il comfort all’interno dell’edificio, a volte viene prevista una ventilazione naturale o forzata dell’intercapedine tra le due pelli. In questa intercapedine possono essere inseriti dispositivi di oscuramento continuo o a lamelle regolabili dall’interno dei locali, così come elementi apribili per arieggiare gli ambienti. Ecco alcuni esempi.

Involucro integrato per la produzione di energia

Consente l’integrazione di pannelli fotovoltaici che convertono la luce solare in energia elettrica. Ad esempio, questi moduli possono essere incorporati in sistemi di chiusura trasparenti che possono essere a singolo strato o a doppia pelle, verticali o orizzontali, con inclinazioni da 0° a 90° (con un’ottimizzazione della cattura solare tramite un’inclinazione di 45° rispetto alla verticale). Inoltre, il sistema consente l’integrazione di schermature solari come frangisole fissi, mobili e orientabili.

Involucro interattivo

È un sistema che reagisce alle variazioni delle condizioni climatiche esterne attraverso dispositivi di controllo automatico o l’intervento diretto dell’utente. Questo sistema permette di regolare i livelli di prestazioni offerti dalla struttura modificando i valori dei parametri termoigrometrici e ambientali relativi al microclima interno.

Involucro interattivo multimediale

È progettato per proiettare immagini fisse o in movimento sulla superficie interna dei pannelli trasparenti.

In questo caso, la pelle dell’edificio è costituita da pannellature verticali montate su telai metallici di supporto, composte da materiali traslucidi accoppiati tra loro

Questi materiali hanno proprietà che consentono alle proiezioni di essere visibili anche all’esterno, creando effetti decorativi spettacolari. Spesso, questo sistema viene utilizzato a scopi pubblicitari.

Tamponamenti a secco: casi studio

Incide Engineering, nella sua quotidianità operativa, realizza le svariate tipologie di tamponamenti a secco in diversi settori, per garantire agli edifici le migliori prestazioni. Ecco alcuni progetti.

Per esempio, il sistema stratificato e secco Struttura/Rivestimento è stato adoperato nel progetto della Palestra scuola Marescialli Aeronautica Militare, a Viterbo: il nuovo fabbricato adibito a palestra è stato ideato con con struttura intelaiata in acciaio e fondazioni superficiali per una superficie complessiva di circa 500 mq.

Il progetto per la nuova struttura polifunzionale del Parco urbano termale ad Abano Terme, invece, incarna una facciata ventilata. La struttura dialoga così con il parco in maniera fluida, riqualificandone l’utilizzo.

Il complesso di lusso Sporting d’Hiver a Monaco, infine, vede protagonista una facciata continua o curtain wall con finiture in acciaio inossidabile ed alluminio. Incide Engineering ha sviluppato l’ingegnerizzazione esecutiva ed il design strutturale delle componenti di facciata.

Articolo a cura dell’Arch. Silly Bozzato